时间:2025-05-23 次

今年以来,哈密市立足煤炭资源特别是富油煤资源优势,以建设国家煤制油气战略基地、国家级综合能源产业化示范基地为主线,加快推进富油煤资源的保护性开发和高值化利用,积极打造国家级富油煤综合利用示范区,全力构建煤炭分质分级利用、煤基化学品和新材料、煤制油等多条产业链,推动富油煤从“燃料”向“原料+材料”转变。

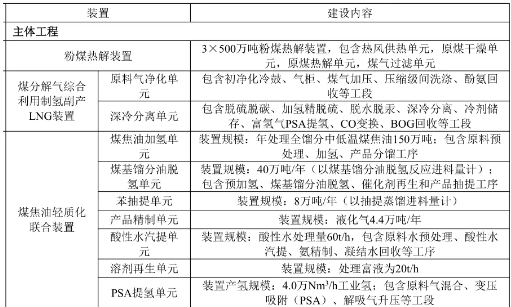

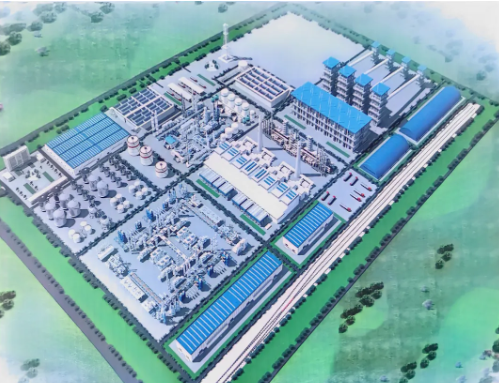

这几天,在伊吾工业园区内,由新疆慧能煤清洁高效利用有限公司投资建设年处理1500万吨煤炭清洁高效利用项目,进入到了设备安装阶段。项目总投资额为85.8亿元,是“十四五”期间哈密国家级煤制油气战略基地确定以来,首个获得备案的煤炭分质分级利用项目,主要建设内容包括每年1500万吨粉煤热解装置、煤分解气综合利用制氢副产LNG装置、每年130万吨煤焦油加氢联合装置(含每年40万吨煤基馏分油脱氢装置)以及全厂配套公辅工程等。

该项目是国家能源局批复的煤炭深加工产业示范项目,承担了“煤炭分质分级清洁高效利用技术装备产业化示范”和“粉煤热解高温油尘分离装置工业化示范”两项任务,在区域能源战略布局中具有典型示范作用。

项目依托河南龙成集团首创的“低阶煤旋转床低温热解分质转化技术”,通过智能温控、高温动态密封及高效除尘三大专利技术,在常压低温条件下实现煤焦油产率提升10%、灰分含量降至0.03%以下,成功破解高温油气除尘、动态密封等世界性技术难题。

为了确保项目早日投产见效,建设单位通过加大现场人员和设备投入,同时优化现场组织,倒排工期,安排各个项目节点任务的顺利完成。

新疆慧能煤清洁高效利用有限公司施工管理部部长杨成砖介绍:“项目整体计划在2025年底前完成主要装置区建设与设备安装,2026年4月底完成调试,进行试生产。2025年11月底完成煤储运区、煤气深加工的冷鼓、焦油氨水分离、耐硫变换、脱硫脱碳、酚氨回收等施工;12月底前完成220千伏变电站、系统管网、给水及消防站、仓库、中心控制室、化验楼等配套公辅设施施工;2026年3月底前完成热解区的提质窑、膜式除尘、煤气深加工区的一二次增压机、煤焦油加氢工段的预处理循环氢压缩机、一段二段加氢压缩机、新氢压缩机、重整区域的循环氢压缩机等长周期关键设备及工艺管道安装。”

项目将低阶煤加工为优质提质煤、轻质煤焦油和高热值煤气,高热值煤气通过净化深冷分离制取LNG联产氢气,氢气作为煤焦油加氢氢源,轻质煤焦油可加氢制取汽柴油等,真正实现了煤炭分级分质清洁高效利用。

据介绍,该项目突出富油煤清洁高效利用产业的高端化、多元化、低碳化发展,把加强科技创新作为主要着力点,加强关键核心技术的攻关,稳步提升高效转化水平。各主要生产区域均配套环保设施,实现废气达标排放,废水经预处理、生化深度处理之后实现零排放;项目达产后每年可节约标煤约44.6万吨,可间接减少二氧化碳排放约109.72万吨。预计将创造1000余个就业岗位,同时带动本地煤炭、物流运输、服务业等多个行业发展。

项目采用的绿色技术已入选国家《绿色低碳先进技术示范项目清单》,其三项专利更被纳入"一带一路"绿色技术推广体系,据测算若在全国推广,年可减排二氧化碳1.25亿吨。

目前,哈密市在已经形成的“煤—甲醇—甲醛、聚丙烯、甲基丙烯酸甲酯”、“煤—煤焦油—成品油”、“煤—焦炉煤气—乙二醇、LNG、液氨”等产业链基础上,全力构建煤炭分质分级利用、煤基化学品和新材料、煤制油等多条产业链,正围绕装备创新、水资源集约、碳捕集等关键指标,筛选培育更多示范项目,力争到2026年建成国家级富油煤综合利用示范区,为保障国家能源安全、推动西部高质量发展提供新范式。

新疆慧能煤清洁高效利用有限公司

1500万吨/年煤炭清洁高效利用项目

总工艺流程: